Mit dem Stampflehm-Roboter auf die Baustelle

TU Braunschweig entwickelt alte Bautechnik mit Additiver Fertigung weiter

28.09.2023 - Braunschweig

Er ist klimafreundlich, feuchteregulierend, wiederverwertbar, leicht abbaubar und ein fast überall verfügbarer Rohstoff: Lehm. Als nachhaltig-ökologischer Baustoff rückt er jetzt wieder in den Fokus. Wie Stampflehmbauteile robotisch-gestützt hergestellt werden können, untersucht die TU Braunschweig. In einem zuvor von der Forschungsinitiative Zukunft Bau und nun von der Initiative GOLEHM geförderten Projekt entwickelt die TU diesen Prozess jetzt weiter, um die Additive Fertigung direkt auf der Baustelle einzusetzen.

Seit Jahrtausenden werden Gebäude aus Lehm errichtet. „Dennoch kommt uns Lehm wie ein neuer Baustoff vor. Das Wissen um verschiedene Bauweisen und auch die Bauten selbst ist leider zum Teil in Vergessenheit geraten“, sagt Joschua Gosslar. Der wissenschaftliche Mitarbeiter des Instituts für Tragwerksentwurf (ITE) der TU Braunschweig möchte das traditionelle Wissen zu den Lehmbauweisen nutzen und auf heutige Fertigungsmethoden anwenden.

Im Lehm sieht Gosslar viele Antworten für das Bauwesen, das einen Großteil der weltweiten CO2-Emissionen verursacht, etwa bei der Herstellung von Zement, Ziegelsteinen und Stahl. „Lehm ist unglaublich reversibel. Aus Lehm hergestellte Bauteile in einem ‚Lehmhaus‘ kann man nach 100 Jahren abreißen und im Garten verteilen oder umformen und ein neues Haus daraus bauen.“

Vom Handstampfer zur Additiven Fertigung

Von den Baustellen ist Lehm unter anderem auch wegen des hohen Aufwands verschwunden. So werden für ein Stampflehm-Haus viele helfende Hände benötigt. Die alte Bautechnik basiert auf der schichtweisen Verdichtung des Lehms in einer Schalung mit Hilfe eines handgeführten Holzstampfers. Die Schalungstechnik ist inzwischen verbessert worden und automatische Stampfer haben die Handstampfer ersetzt. Das Verfahren ist jedoch nach wie vor manuell und dadurch im Vergleich zu anderen Baumaterialien und -techniken eher unwirtschaftlich.

Joschua Gosslar selbst hat vor Kurzem die handwerkliche Ausbildung „Fachkraft Lehmbau“ vom Dachverband Lehm abgeschlossen und unter anderem am Aufbau eines Hochregallagers aus Stampflehm mitgearbeitet. „Stampflehm ist ein extremes Luxusmaterial, obwohl der Lehm quasi nichts kostet und fast überall vorhanden ist. Allerdings ist die Verarbeitung teuer. Rund zwei Drittel der Kosten werden durch die Schalung verursacht, die sehr robust sein muss, damit sie dem Stampfdruck standhält.“

Ganze Fertigungsschritte entfallen

Die digital gesteuerte Technologie der Additiven Fertigung, die das ITE auch mit den Werkstoffen Beton und Stahl im Sonderforschungsbereich „Additive Manufacturing in Construction“ (AMC) von TU Braunschweig und TU München erforscht, könnte hier nicht nur für eine höhere Präzision und gleichbleibende Qualität sorgen, sondern auch produktiver und damit wirtschaftlicher sein.

„Bei der Additiven Fertigung wird das Material schichtweise aufgebaut, ohne vorangehenden Formenbau oder nachlaufende Umformprozesse. Dadurch können ganze Fertigungsschritte wie das Ein- und Ausschalen im Betonbau entfallen. Zudem sind völlig neue Formen möglich, die das Material effizienter ausnutzen. Automatisierung und individuelle Formgebung stellen somit keinen Widerspruch mehr für das Bauwesen dar und die Additive Fertigung hat das Potenzial, die Zielstellungen von Ökonomie und Ökologie zusammenzuführen“, erklärt Professor Harald Kloft, Leiter des ITE und Sprecher des Sonderforschungsbereichs AMC. „Damit erleichtern wir es auch Planer*innen, sich für nachhaltige Materialien und innovative Bauweisen zu entscheiden.“

Stampflehm verdichten mit Roboter und Gleitschalung

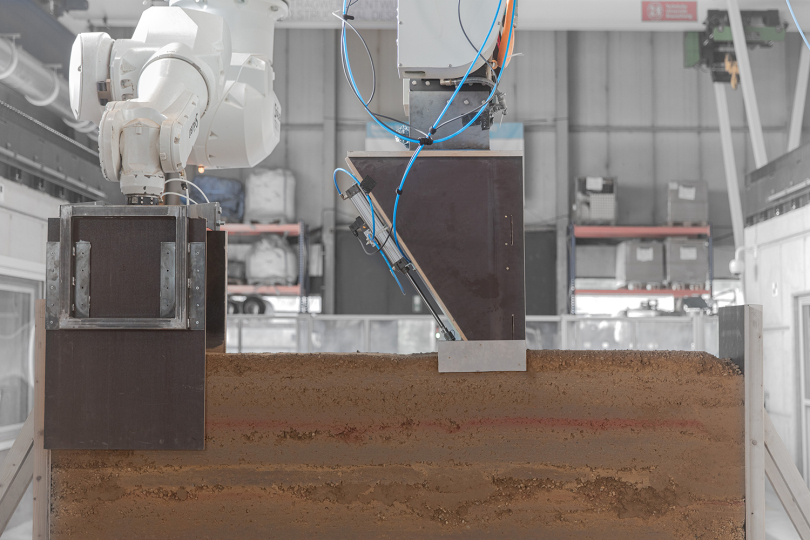

Die Forschenden haben deshalb eine mitlaufende Schalung und ein Verdichtungswerkzeug entwickelt, das robotisch betrieben wird. Die Verdichtungseinheit besteht aus einer Rüttelplatte und pneumatischen Stampfern, die mit dem Schalungselement mitfahren und sich Lage für Lage hocharbeiten. Dafür kommt das Digital Building Fabrication Laboratory (DBFL), der große 3D-Drucker des Instituts, zum Einsatz.

„Das Tolle am Stampflehm ist, dass man die Schalung sofort nach dem Verdichten entfernen kann. Das Material muss für eine Anfangsfestigkeit nicht aushärten, wie beispielsweise Beton. Deshalb sitzt die Schalung in unserem Projekt nur dort, wo auch verdichtet wird und dann wird sie weitergeführt. Es ist also eine aktive Gleitschalung“, erläutert der Lehmexperte.

Auf Basis dieser Vorarbeiten wollen die Wissenschaftler*innen im neuen Projekt die robotische Stampflehmfabrikation für die Baustellenfertigung weiterentwickeln. „Wir wollen das ganze Setup so reduzieren, dass es in einem mobilen, digitalen Fertigungsprozess benutzt werden kann“, erklärt Joschua Gosslar.

Unterstützt wird das Forschungsvorhaben von GOLEHM, einer Vereinigung, die den Lehmbau wieder attraktiv machen möchte, indem sie die alten Techniken bewahrt und mit innovativen Konzepten dem (Massiv-) Lehmbau eine Zukunft gibt.

Mobile Produktionseinheit

Gemeinsam mit dem Institut für Baustoffe, Massivbau und Brandschutz (iBMB) und dem Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) will das Institut für Tragwerksentwurf die Lehmbautechniken optimieren und eine Roboter-Einheit schaffen, die vor Ort auf der Baustelle eingesetzt werden kann.

„Anstatt den Lehm vorzufertigen, soll lokales Material verwendet und ein automatisierter Misch-, Förder- und Beschickungsprozess entwickelt werden“, so Joschua Gosslar. „Einer der reizvollen Aspekte des Lehmbaus ist, dass Lehm als Baumaterial vielerorts verfügbar ist. Im Gegensatz zu Beton erfordert dieser Baustoff keine aufwendige Infrastruktur und kann lokal abgebaut werden, ohne ihn über weite Strecken zu transportieren.“

Zunächst müssen die Wissenschaftler*innen nun die bewegliche Produktionseinheit konzeptionieren: Herzstück wird ein mobiler 3-Achs-Portal-Roboter sein, der von Baustelle zu Baustelle bewegt werden kann. Hinzu kommen die Endeffektoren, sozusagen die Hände des Roboters, und eine Materialbeschickungseinheit, damit der Baustoff ganz präzise aufgetragen wird. Vor Ort soll außerdem das lokale Rohmaterial überprüft und optimiert werden, damit aus dem Erdaushub nutzbares Baumaterial wird.

Am Ende des auf zwei Jahre angelegten Projekts soll ein Demonstrator stehen, mit dem die Forschenden auch einen Teil eines Gebäudes errichten wollen.

Projektdaten

Am Projekt zum mobilen, robotischen Stampflehm sind neben dem Institut für Tragwerksentwurf der TU Braunschweig das Institut für Baustoffe, Massivbau und Brandschutz (iBMB) und das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) beteiligt. Das Vorhaben wird für zwei Jahre bis November 2024 mit rund 400.000 über die GOLEHM-Initiative gefördert.

GOLEHM – Initiative für Lehmbau und nachhaltige Kreislaufwirtschaft

Das GOLEHM-Bündnis vereint aktive Partner aus Wissenschaft, Bauwirtschaft, kommunalen Trägern und Gesellschaft, die sich für klimafreundliches, nachhaltiges Bauen mit Lehm engagieren. GOLEHM wurde 2020 durch das Landesamt für Denkmalpflege und Archäologie Sachsen-Anhalt, die Martin-Luther-Universität Halle-Wittenberg und das Berliner Ingenieurbüro ZRSI ins Leben gerufen. Mittlerweile ist das Netzwerk auf eine Vielzahl von regionalen und überregionalen Akteur*innen aus diversen Kompetenzbereichen angewachsen, die den Lehmbau weiterentwickeln und als klimafreundlichen Baustoff zur breiten Marktanwendung bringen möchten. Im Rahmen mehrerer inzwischen initiierter Projekte werden wichtige Grundlagen erforscht, um den Baustoff Lehm aus der Nische zu holen.

Weitere Informationen

www.golehm.de

Interview mit Joschua Gosslar zum Bauen mit Lehm

„Im Baustoff Lehm sehe ich so viele Antworten“

Liegt die Zukunft des Bauens dicht unter unseren Füßen in der Erde? „Im Lehm sehe ich viele Antworten fürs Bauwesen“, sagt Joschua Gosslar. Der wissenschaftliche Mitarbeiter am Institut für Tragwerksentwurf der TU Braunschweig forscht zur robotisch gestützten Herstellung von Bauteilen aus Stampflehm und leitet Lehmbau-Seminare für Architekturstudierende.

Bianca Loschinsky, Online- und Social Media-Redakteurin bei der Technischen Universität Braunschweig, hat mit ihm über seine Forschung zu dem nachhaltigen Baustoff gesprochen.

Sie haben kürzlich die handwerkliche Ausbildung „Fachkraft Lehmbau“ vom Dachverband Lehm abgeschlossen – als Architekt?

In der Ausbildung geht es vor allem darum, Handwerker*innen, wie Maurer*innen und Zimmerleute, weiterzubilden. Es können aber auch Architekt*innen und Bauingenieur*innen teilnehmen. In der letzten Zeit ist die Ausbildung immer ausgebucht. Das Thema wird immer wichtiger in der Bauindustrie, aber es gibt bislang nicht viele Fachkräfte, die sich damit auskennen. Die Weiterbildung dauert eineinhalb Monate und ist europaweit einzigartig.

Ich habe dort viel über die alten Techniken gelernt: Wie charakterisiere ich den Lehm und wie kann ich prüfen, ob sie für meine Technik grundsätzlich geeignet ist? Hierfür gibt es ganz einfache, sensorische Testmöglichkeiten. Dabei geht es um Riechen, Fühlen, Sehen. Bei der Kugelfallprobe wird zum Beispiel eine Kugel in einer bestimmten Größe geformt, mit den Händen verdichtet und fallen gelassen, um zu sehen, wie sie beim Auftreffen auf den Untergrund auseinanderfällt. Die Tests sagen auch etwas über das Schwindmaß aus oder die Bindigkeit, also wie stark der Lehm zusammenhält. Gibt es einen Humus-Anteil? Ist Kalk enthalten? Und wie ist die Körnung des Materials?

Wie entstand Ihr Interesse für diesen Baustoff?

Das Thema hat mich bereits im Studium sehr interessiert, weil es ein vielseitiges Material ist, das überall verfügbar ist. Es passt perfekt in unsere Diskussion um Nachhaltigkeit und Cradle to Cradle (Kreislaufwirtschaft). Lehm ist zu einhundert Prozent reversibel. Man kann ihn in Form bringen, diese Form wieder auflösen und etwas ganz anderes daraus machen. Die aus Lehm hergestellten Bauteile eines Gebäudes können am Ende der Nutzungsphase in neuer Form, in einem neuen Gebäude wiederverwendet oder dem Boden zurückgegeben werden.

Durch die Lehm-Community lernt man außerdem eine Menge dazu. Viele unterstützen sich gegenseitig auf Baustellen. Ich selbst habe für einige Zeit auf Baustellen gearbeitet und Gebäude vom kleinen Besucherzentrum bis hin zum großmaßstäblichen Hochregallager in Stampflehmbauweise hergestellt.

Was sind die Vorteile von Lehm?

Lehm kann Feuchte aufnehmen und auch wieder abgeben, wenn es zu trocken ist. Bei Lehm wird man keine Probleme mit Schimmel haben, da das Material in der Lage ist, Feuchtigkeit aufzunehmen, zu speichern und wieder abzugeben. Das Raumklima wird dadurch positiv beeinflusst. Lehm hatte lange ein Imageproblem, aber da tut sich gerade einiges, da es kaum CO2-Emissionen verursacht. Da sehe ich in Lehm viele Antworten, die hervorragend in unsere aktuellen Debatten passen.

Woher kommt der Lehm?

Lehm ist als Baumaterial in vielen Teilen der Welt vorhanden. Wir müssen hier keine extra Infrastruktur errichten. Dennoch ist es momentan aus baupraktischer und finanzieller Sicht noch einfacher, den Lehm für Bauprojekte aus der Industrie zu beziehen und nicht den Grubenlehm vor Ort zu verwenden, da dies mit einem erhöhten Aufwand für Zulassungsverfahren einhergeht. Es gibt nur wenige größere Firmen, die klassifiziertes Lehmmaterial anbieten. Künftig sollten wir aber auch die Vorteile der lokalen Verfügbarkeit ausnutzen und mit dem Grubenlehm arbeiten, so wie wir es schon früher gemacht haben. Dadurch kann der durch den Transport ausgelöste CO2 Ausstoß weiter reduziert – und die Vorteile der Verwendung lokaler Ressourcen genutzt werden. In unserem Forschungsprojekt mit GOLEHM untersuchen wir, wie lokaler Grubenlehm aufgearbeitet und für die robotische Fertigung von Stampflehm genutzt werden kann.

Das Institut für Tragwerksentwurf forscht schon seit längerem zur additiven Fertigung mit Lehm. Ist das Material für den 3D-Druck gut zu verwenden?

Grundsätzlich kann Lehm auch mit dem 3D-Drucker gedruckt werden. Man kann das Material trocken, erdfeucht, plastisch oder auch fast flüssig verarbeiten. Beim Extrusionsprozess benötigt man zum Beispiel einen recht hohen Feuchtegehalt im Material, damit man es pumpen kann. Danach muss der Lehm aber auch wieder trocknen. Deshalb müssen wir in diesem Fall das Schwinden berücksichtigen, das durch das Austrocknen des Wassers aus dem pastösen Material verursacht wird. Grundsätzlich kann man sagen: Je höher der Wassergehalt im Material, desto höher das Schwindmaß.

Stampflehm wird dagegen sehr trocken verarbeitet. Er hat eine Feuchte von unter zehn Prozent, ähnlich wie im Garten, wenn man umgräbt. Der Lehm enthält nicht sehr viel Wasser, so dass das Material am Ende nicht so stark schwindet. Beim Stampflehm ist das zulässige Maximalmaß des Schwindens 0,5 Prozent. Stampflehm ist damit grundsätzlich sehr gut für die additive, robotische Fertigung geeignet, in der das Material und der Fertigungsprozess eine Einheit bilden. Durch den automatisierten Fertigungsprozess wird die momentan sehr teure Bauweise zukünftig wirtschaftlicher, da Schalungsarbeiten entfallen und gleichmäßige, verlässliche Materialkennwerte erzielt werden. Zudem kann vor Ort durch die digitale Ansteuerung aller Prozesskomponenten auf die lokalen Gegebenheiten, wie zum Beispiel das lokale Material, reagiert werden.

Der 3D-Druck mit Erdmaterialien birgt Herausforderungen, aber auch viele Vorteile, wie zum Beispiel eine enorm gesteigerte Formfreiheit und den Wegfall der Schalung. Das ermöglicht es uns, Bauteile zum Beispiel statisch oder bauphysikalisch über die Form zu optimieren, denn dem 3D-Drucker ist egal, ob er rechte Winkel oder Rundungen druckt. Das heißt am Ende haben wir ein großes Einspar-Potenzial was den Materialeinsatz angeht und eine gesteigerte Effizienz.

Wie wird der Stampflehm zusammengehalten?

Beim Bauen mit Stampflehm wird heutzutage entweder mit vorgefertigten Elementen, die auf der Baustelle zusammengesetzt werden, gearbeitet, oder die gesamte Wand wird Stück für Stück vollflächig eingeschalt. Der erdfeuchte Lehm wird lagenweise in die Schalung eingebracht und mit handgeführten, meist pneumatischen Stampfern verdichtet. Eine Schalung wird also weiterhin benötigt, wie beim Bauen mit Beton. Allerdings ist sie etwas aufwendiger, weil sie dem höheren Stampfdruck bei der Verdichtung standhalten muss. Unser Ziel ist es, den Schalungsaufwand durch eine aktiv geführte Gleitschalung auf ein absolutes Minimum zu reduzieren.

Normalerweise ist die Schalung so massiv, weil man Lagen von ca. zehn Zentimetern auf sieben Zentimeter verdichtet. Dafür benötigt man eine bestimmte Stoßenergie, die die gesamte Lage ausreichend verdichtet. Wenn wir die Lagenhöhe reduzieren, beispielsweise auf drei Zentimeter, benötigen wir auch weniger Energie zur Verdichtung. Dadurch kann man die Steifigkeit der Schalung reduzieren und auch deren Größe und schließlich das Gewicht des Gesamtsystems.

Werden Sie auch den Studierenden Ihr Wissen zum Lehm vermitteln?

Im Sommersemester haben wir einen Lehmbau-Workshop angeboten. Die Studierenden haben gelernt, ungebrannte Lehmsteine zu vermauern, einen mehrlagigen Lehmputz aufzubringen und eine Stampflehmwand herzustellen. Dazu gab es theoretischen Input von planenden Pionier*innen, die sich aktuell mit dem Material auseinandersetzen. Man muss das Material auch mal in der Hand gehabt haben, sonst hat man eine falsche Vorstellung davon. Wir wollen erste Grundlagen in die Lehre einbringen, um Architekt*innen schon im Studium für den Umgang mit natürlichen, lokalen Materialien zu sensibilisieren. Zudem bieten wir darauf aufbauend in Seminaren und Kompaktentwürfen Lehrinhalte zur Digitalen Fertigung mit Lehm an.

Vielen Dank.

Quelle: Technische Universität Braunschweig, Fotos: Joschua Gosslar/TU Braunschweig, (2x), Tjark Spille/TU Braunschweig

Auch interessant

Fortbildungs-Special: Nachhaltiges Planen und Bauen

Klimaschutz und der nachhaltige Umgang mit den Ressourcen beim Planen und Bauen sind gerade für Ingenieurinnen und Ingenieure wichtige Themen auf dem Weg zur ökologischen und digitalen Transformation der Bauwirtschaft. Hier haben wir Ihnen unsere aktuellen Fortbildungen aus den Themenfeldern Klimaschutz, nachhaltiges Planen und Bauen, BIM und Digitalisierung, Holzbau, Energieeffizienz u.v.m. zusammengestellt. Wir freuen uns, Sie in unseren Seminaren zu begrüßen!

Beitrag weiterempfehlen

Die Social Media Buttons oben sind datenschutzkonform und übermitteln beim Aufruf der Seite noch keine Daten an den jeweiligen Plattform-Betreiber. Dies geschieht erst beim Klick auf einen Social Media Button (Datenschutz).

Jetzt Newsletter abonnieren!

Frage des Monats

Sustainable Bavaria

Nachhaltig Planen und Bauen

Netzwerk junge Ingenieur:innen

Frauennetzwerk ingenieurinnen@bayika

Werde Ingenieur/in!

www.zukunft-ingenieur.de

Veranstaltungstipps

Einheitlicher Ansprechpartner

Berufsanerkennung

Professional recognition

Digitaltouren - Digitalforen

Anschrift

Bayerische Ingenieurekammer-Bau

Körperschaft des öffentlichen Rechts

Schloßschmidstraße 3

80639 München